История завода «Запорожсталь»

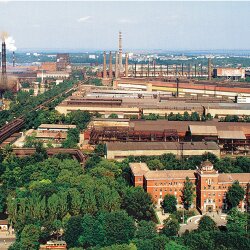

Металлургическому комбинату «Запорож-сталь» 75 лет. В многолетней истории пред-приятия отразилась целая эпоха, в которой были и светлые моменты побед, и горькие дни поражений. Менялись правительства, менялся социальный строй и даже уклад жизни, а «Запорожсталь» оставался. Оставался и рос его несгибаемый авторитет.

Семидесятипятилетняя история комбината – это, прежде всего, люди, связавшие свою судьбу с металлургическим производством, трудовая доблесть и заслуженная слава многотысячного коллектива. Это и история создания и совершенствования отечественного листопрокатного производства.

3 мая 1929 г. Высший Совет Народного Хозяйства СССР вынес решение о строительстве Днепровского промышленного комбината, который должен обеспечить бурно развивающуюся машиностроительную отрасль горячекатаным и холоднокатаным листовым прокатом – для производства автомобилей, тракторов, железнодорожных вагонов и других машин.

В 1930 г. на левом берегу Днепра был заложен комбинат с полным металлургическим циклом. Его производство было ориентировано на криворожскую руду, донецкий уголь, электроэнергию Днепрогэса, огнеупорные глины Пологовского месторождения.

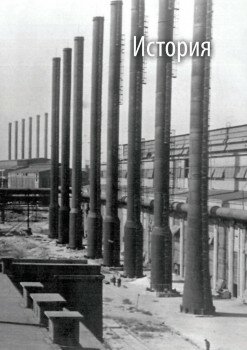

Это было грандиозное строительство. Вслед за плотиной Днепрогэса вырастали цеха индустриального гиганта, куда входили: завод листовых сталей («Запорожсталь»), завод инструментальных сталей («Днепроспецсталь»), ферросплавный, огнеупорный, коксохимический, электродный, ремонтно-механический заводы, алюминиевый комбинат.

16 ноября 1933 г. на доменной печи №1 объемом 1000 м3, которая была в то время самой крупной в Украине, была выдана первая плавка чугуна. Этот день стал Днем рождения комбината «Запорожсталь».

За рекордно короткие сроки «Запорожсталь» вошел в строй действующих предприятий.

Комбинат на тот период был оснащен самым современным оборудованием и зани-мал ведущее место среди металлургических заводов Союза. Первый директор комбината Исаак Рогачевский в 1935 г. в газете «За индустриализацию» писал: «Размеры «Запорожстали» по настоящему можно оценить только после сравнения комбината с аналогичными предприятиями Европы и США. Мы имели возможность осмотреть такие заграничные заводы и, без хвастовства можно сказать, что ни один из них не может быть поставлен в один ряд с «Запорожсталью» как по потреблению энергии, так и по оснащению механизмами. Такого могучего объединения ряда производств мы не встречали ни в одной стране».

Исаак Рогачевский руководил комби-натом в сложнейший для него период – в период строительства, освоения и налаживания производства (с 1934 по 1937 гг.). Во многом благодаря его инженерному таланту и организаторским способностям удалось в кратчайшие сроки запустить уникальное производство (Рогачевский трагически погиб в годы репрессий).

23 мая 1934 года Нарком тяжелой промышленности СССР Серго Орджоникидзе подписал приказ о выводе завода «Запорож-сталь» из состава Днепрокомбината.

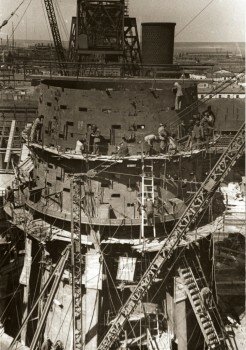

К 1939 году были введены основные мощности комбината. В доменном цехе были введены в действие три доменные печи, впервые в ми-ровой практике была построена и освоена доменная печь с полезным объемом 1300 м3.

В мартеновском цехе на десяти 150-тонных печах была освоена технология вып-лавки стали для производства качественного тонколистового проката.

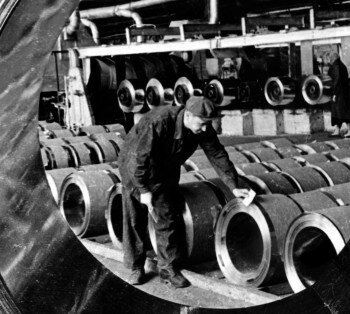

В прокатном производстве впервые в стране пущен отечественный обжимной стан Слябинг «1100», первый в Европе непрерывный тонколистовой стан горячей прокатки «1680». Впервые в стране установлены и освоены станы холодной прокатки: непрерывный трехклетьевой и реверсивный «1680», а также – комплекс оборудования для трав-ления, порезки, термической обработки и отделки холоднокатаной листовой стали. «Запорожсталь» был единственным в то время отечественным предприятием, производившим тонкий холоднокатаный лист по современной технологии, пригодный для штамповки сложных панельных деталей кузовов автомобилей, тракторов, комбайнов и других машин и механизмов.

К 1941 г. «Запорожсталь» стал крупней-шим в стране производителем горячекатаного и холоднокатаного листа для изготовления автокузовных деталей.

Великая Отечественная война 1941-1945 гг. прервала мирный труд запорожских металлургов.

В октябре 1941 г. работники комбината в тяжелейших прифронтовых условиях демонтировали, погрузили и отправили на восток более 50 тысяч тонн уникального обору-дования.

После освобождения Запорожья от германской оккупации в октябре 1943 г. началось восстановление завода.

16 марта 1947 г. Совет Министров СССР принял постановление «О мерах по обеспече-нию восстановления производства холодно-катаного листа на заводе «Запорожсталь», которым устанавливался срок пуска первой очереди завода – 3-й квартал 1947 г.

Восстановление «Запорожстали» было объявлено всенародной ударной стройкой. Комбинат поднимался из руин стремительными темпами.

29 июня задута доменная печь №3.

30 июня сдан в эксплуатацию слябинг. 30 авгус-та закончено восстановление тонколистового цеха. 27 сентября 1947 г. выдал первую послевоенную продукцию цех холодной прокатки – автомобилестроителям Москвы и Горького были отправлены первые эшелоны листовой стали.

За успешное восстановление завода и ввод в действие первой очереди «Запо-рожстали» Указом Президиума Верховного Совета СССР в 1947 г. коллектив комбината был награжден Орденом Ленина.

Работами по эвакуации, восстановлению и развитию комбината руководил директор Анатолий Кузьмин – талантливый органи-затор металлургического производства, в последствии – министр металлургической промышленности СССР. В 1948 г. на директорском посту его сменил Анастасий Боборыкин, начавший свою трудовую жизнь на «Запорожстали» еще в середине тридцатых годов молодым специалистом-техником.

Большой вклад в послевоенное восстановление и развитие завода в пятидесятые годы внесли Министр черной металлургии И.Ф. Тевосян и главный инженер завода А.К. Пудиков – один из главных разработчиков программы реконструкции прокатных цехов с переводом на рулонный способ производства листа.

На довоенный уровень производства запорожсталевцы вышли уже в 1949 г., а в 1950 г. коллектив завода перекрыл его в 1,6 раза.

С первых дней существования комбината инженерно-технические работники-новаторы стремились использовать современные научно-технические достижения.

Начиная с 1955 г. на комбинате осуществляются мероприятия по модер-низации оборудования, интенсификации производственных процессов с целью значительного прироста производства на действующих мощностях.

Была увеличена площадь агломе-рационных машин, реконструированы доменные печи с увеличением объема, мартеновские печи переведены на двойную садку.

В доменном и мартеновском произ-водстве нашли широкое применение приро-дный газ и кислород. Серьезной реконструкции были подвергнуты обжимной стан слябинг и непрерывный широкополосный тонколистовой стан горячей прокатки.

В цехе холодной прокатки осуществлен переход производства холоднокатаного листа на прогрессивный рулонный способ производства со строительством новых колпаковых газовых печей и первого дрессировочного стана «1700» с агрегатом поперечной резки, реконструирован непрерывный трехклетевой стан с установкой четвертой клети, что позволило повысить скорость прокатки с 3,3 до 10 м/сек.

Проведенные мероприятия позволили увеличить массу слитков и заготовок, повысить производительность прокатных станов и обеспечить прирост выпуска продукции.

На заводе впервые было освоено производство крупногабаритного холодно-катаного листа для автомобильных кузовов, рулонной консервной жести, нержавеющего и легированного листа, холоднокатаного трансформаторного листа.

Курс на техническое перевооружение и интенсификацию был продолжен и в последующие годы.

Наряду с реконструкцией и модер-низацией оборудования на комбинате осуществлялось строительство новых цехов и агрегатов.

В 1951 г. введен в эксплуатацию цех по производству белой жести.

Впервые в СССР в 1959 г. введен в эксплуатацию цех по производству холодногнутых профилей в составе двух профилегибочных агрегатов с последующей установкой третьего агрегата.

В настоящее время комбинатом освоено 570 типоразмеров экономичных холодно-гнутых профилей из малоуглеродистых, низколегированных и нержавеющих марок стали.

В 1962 г. на комбинате начал работать крупнейший в Европе литейный цех, использующий чугун первой плавки. В этом цехе, впервые в мировой практике, нашли широкое применение жидкоподвижные самотвердеющие смеси, используемые для изготовления форм и стержней.

В 1963 г. введен в эксплуатацию цех холодной прокатки № 3 с уникальным станом «2800» для производства крупногабаритного холоднокатаного листа из высокопрочных нержавеющих и сложнолегированных сталей.

За достигнутые показатели в работе в 1971 г. комбинат награжден второй правительственной наградой – Орденом Октябрьской Революции.

В 1972 г. введен в действие двадцати валковый стан «1700» в комплексе с комбинированным агрегатом дрессировки, правки, резки для производства холоднокатаного нержавеющего листа, в 1973 г. – агрегат по производству листа с полимерным покрытием (металлопласт), а в 1975 г. – отделение по производству полированных и шлифованных пластин.

В 1972 г. в мартеновском цехе введена в эксплуатацию первая в Украине двухванная печь, производительность которой в два раза превышает производительность обычной печи, а в 1977 г. была внедрена технология разливки бесстопорным способом с применением на сталеразливочных ковшах шиберных затворов.

В 1978 г. на комбинате был достигнут наивысший уровень производства: чугуна – 4,77 млн.т, стали – 4,98 млн.т и проката –

4,25 млн.т.

Предприятие достигло самого вы-сокого в отрасли показателя выработки валовой продукции на одного работника, наиболее высокой рентабельности среди металлургических предприятий Украины и было вторым в отрасли по затратам на рубль товарной продукции.

Такие достижения стали возможными, в первую очередь, благодаря самоотверженному труду рабочих и инженеров, их высокой квалификации, добрым традициям, сложившимся на комбинате.

Значительный вклад в дело развития предприятия внес директор завода Герой Социалистического Труда, лауреат Ленинской и Государственной премий Лев Юпко. Он возглавлял «Запорожсталь» 26 лет – с 1956 по 1982 года.

На четыре года (1982-1986) эстафету у Юпко принял воспитанник комбината, начинавший свою карьеру на «Запорожстали» с должности помощника мастера по ремонту металлургических печей, Александр Гера-сименко.

Новая веха в истории комбината в составе независимого государства Украина, как и история всех предприятий, началась с трудностей. Распад СССР, разрыв экономичес-ких и хозяйственных связей привели к резкому спаду производства.

Девяностые годы, особенно пер-вая их половина, характеризовались сложными экономическими процессами, децентрализацией отраслевого управления и становлением основ рыночной экономики. Потребовались высокий профессионализм, энергия и гибкость администрирования для сохранения и развития экономического и интеллектуального потенциала комбината и соблюдения интересов трудового коллектива.

С 1986 г. комбинат возглавляет талантли-вый инженер, академик, автор сотен научных работ и изобретений, лауреат Государственной премии, Герой Украины Виталий Сацкий. Во многом благодаря его организаторским способностям, профессиональному опыту и авторитету, комбинат выстоял и преодолел спад производства первой половины 90-х годов и, начиная с 1996 г., успешно и последовательно наращивает производство, улучшает технико-экономические показатели. И занимает сегодня достойное место в экономике державы.

В 2007 г., по сравнению с 1995 г., производство чугуна возросло в 2 раза, стали – в 2,17 раза, готового проката – в 2,24 раза.

Такой рост – результат постоянной работы коллектива над совершенствованием технологий, планомерным проведением технического перевооружения основных агрегатов, снижением энергоемкости произ-водств. Параллельно ведутся работы по освоению новых видов металлопродукции, расширению сортамента проката, повышению качества продукции, решению экологических и социальных вопросов.

В 1997 г. создается открытое акционерное общество «Металлургический комбинат «За-порожсталь».

Поскольку Украина испытывает большой дефицит в энергоносителях, на комбинате разработаны и внедрены в производство новые прогрессивные энергосберегающие технологии.

В условиях неудовлетворительного снабжения коксом и его нестабильного качества, в результате внедрения комплекса мероприятий достигнут расход скипового кокса на передельный чугун – 491 кг/тн.

В сталеплавильном производстве на мартеновских печах внедрена технология интенсивной продувки жидкой ванны кислородом с одновременным регулированием разрежения в общем борове, что позволило полностью отказаться от отопления печей в периоды плавления и получить экономию топлива.

Для повышения качества стали внедрена уникальная технология выплавки малоуглеродистой стали 08Ю с применением аргонно-кислородной продувки в двухванной печи №1 и мартеновской печи №11, что позволило довести содержание углерода до 0,03-0,05% и обеспечить стабильный выпуск холоднокатаного металла для особо сложной вытяжки, экономию топлива и металлошихты. Разливка спокойных сталей сифонным спосо-бом позволила осуществить транзитную прокатку слитков в горячем состоянии и обеспечить экономию топлива.

В прокатном производстве к наиболее прогрессивным энергосберегающим техноло-гиям относятся:

– технология нагрева и прокатки слитков с повышенным теплосодержанием (жидкой сердцевиной), обеспечившая сокращение расхода топлива с 51,7 до 26,9 кг/т;

– внедрение автоматизированной сис-темы нагрева слитков в колодцах;

– технология транзитной (прямой) го-рячей прокатки на непрерывном стане «1680», при которой 95% слябов прокатываются без нагрева в методических печах, в результате чего расход топлива уменьшился с 85 до 10,3кг/т;

– технология прямой транзитной про-катки по схеме «слиток-сляб-рулон», позво-ляющая увеличить массу рулонов с 8 до 16 тонн, обеспечить увеличение производства стана и снижение расхода металла, улучшить качество и потребительские свойства металлопроката, повысить его конкурентоспособность;

– в соответствии с комплексной программой осуществляется модернизация колпаковых печей для отжига холоднокатаного проката, обеспечивающая экономию 30-40% природного газа, а также электроэнергии и технической воды, повышение производительности печей, улучшение ка-чества проката и сокращение трудозатрат.

Для обеспечения предприятий различ-ных отраслей промышленности Украины на комбинате разработаны новые технологии и осваиваются новые виды горячего и холодного проката углеродистых, легированных, рес-сорно-пружинных, коррозионностойких и инструментальных сталей и новые типоразме-ры холодногнутых профилей.

Богатейший опыт металлургического производства, накопленный за 75-лет-нюю историю предприятия, позволяет коллективу прочно стоять на ногах. А высокий профессионализм, жажда знаний, поиск новых оригинальных решений дают уверенность в перспективном будущем.

Материал из буклета к 75-летию ОАО "Запорожсталь"